Molle di trazione

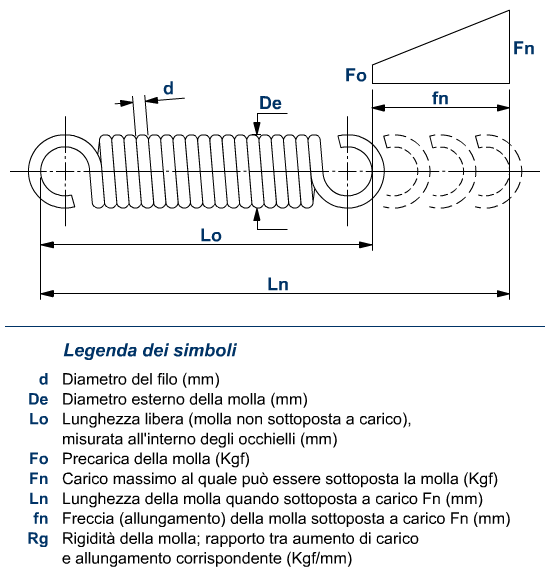

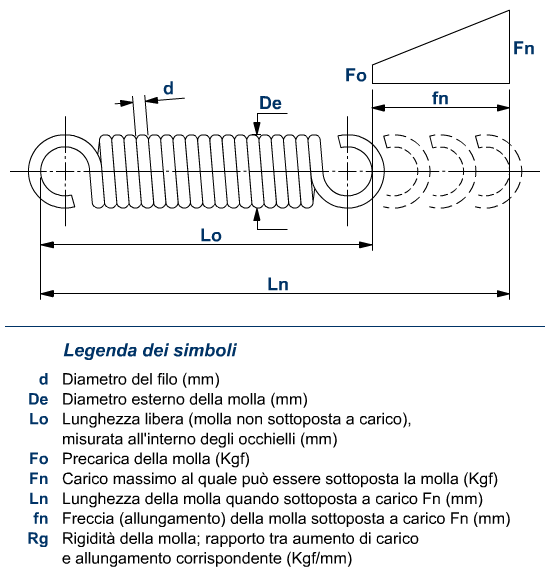

Le

molle a trazione vengono generalmente realizzate a partire da un filo di sezione circolare, avvolto ad elica intorno ad un asse, con spire a contatto e con occhielli alle estremità.

Questa tipologia di molle reagisce ad una forza assiale che tende ad estenderne la lunghezza, con o senza tensione iniziale. Per definire in modo preciso una molla di trazione sono sufficienti i seguenti dati: il

diametro del filo (d), il diametro della molla (De), la lunghezza totale del corpo molla (Lo), misurato al’interno degli occhielli, ed il tipo di

occhiello (

inglese,

tedesco o

allungato).

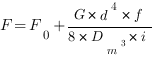

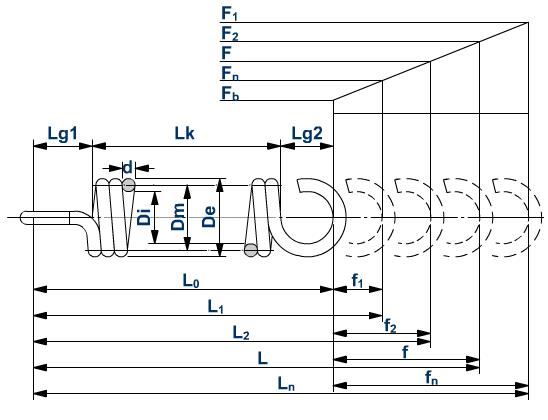

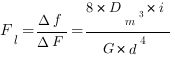

Formule fondamentali per il calcolo delle molle ad elica cilindrica in filo tondo per le molle a trazione: In questo caso, evidentemente le forze F

1, F

2, F e F

n agiranno sempre in direzione dell’asse, ma nel senso di allungare ia molla, anziché di accorciarla, come nel caso delle molle di compressione.

Inoltre, quando la molla di trazione è costruita con le spire ravvicinate, può esistere una forza F

0, detta precarica, necessaria a staccare le spire l’una dall’altra, prima che la molla incominci ad allungarsi.

Altra diversità, rispetto alle molle di compressione, è che le frecce f

1, f

2, f e f

n sono uguali alla differenza tra le rispettive lunghezze sotto carico e la lunghezza libera L

0.

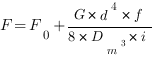

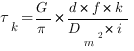

Di conseguenza le formule (1) e (3) diventano:

(Kgf) (19)

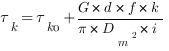

(Kgf/mm

2 (20)

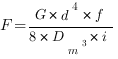

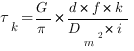

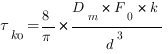

In quest’ultima formula τ

k è la sollecitazione dovuta alla precarica F

0, data, secondo la formula generale (2)*, da:

(Kgf/mm

2 (21)

Valgono, anche per per le molle di trazione, le formule: (2)*, (4)*, (5)*, (5

1), (6)*, (9)*, (10)*, (15)*, (17)*, (18)*, (contrassegnate con un asterisco *), mentre le formule (7), (7

1) e (8) diventano:

F = F

0 + R

g ∙ f (Kgf) (22)

f = F

1 (F – F

0) (mm) (23)

f = L – L

0 (mm) (24)

Mentre non hanno più significato le grandezze:

L

b, P

b, S, i

t.

Si possono indurre le seguenti formule caratteristiche delle sole molle di trazione:

L

k = (i + 1) d (mm) (25) (formula valida solo per molle a spire unite)

L

0 = L

k, L

g1, L

g2 (mm) (26)

nelle quali i simboli hanno i seguenti significati:

L

k (mm) = Lunghezza libera del corpo molla, ossia della sola spirale con esclusione dei ganci od occhielli.

L

g1 e L

g2 (mm) = Lunghezze dei ganci od occhielli, ossia distanza tra il corpo molla ed i punti di aggancio ed applicazione del carico.

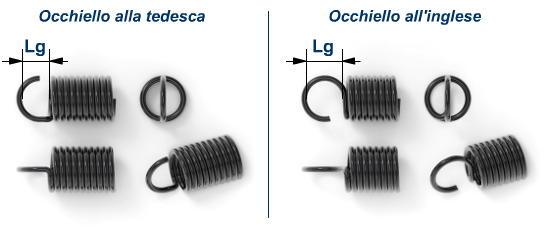

Nelle molle con occhielli formati dello stesso filo che costituisce la spirale, ripiegando opportunamente le spire terminali, le due forme più correntemente usate sono quelle denominate:

a) occhiello alla tedesca

In questo caso si ha:

L

g = (0,8 ÷ 1,1) D

i e quindi:

L

0 = L

k + 2 (0,8 ÷ 1,1) D

i (mm)

b) occhiello all’inglese

In questo caso si ha:

L

g = 1,1 ∙ D

i e quindi:

L

0 = L

k + 2,2 ∙ D

i (mm)

Nota 1: La sollecitazione τ

k tollerabile al massimo carico per le molle di trazione lavoranti a carico statico o moderatamente dinamico, dovrà essere inferiore almeno di un ulteriore 5% circa rispetto ai valori consigliati nella Nota riguardante le molle di compressione.

Nota 2: Il valore della sollecitazione ammissibile τ

k0 corrispondente alla precarica F

0, espresso dalla formula (21), dipende, oltre che dalla resistenza del materiale, anche dal diametro del filo, dal rapporto di avvolgimento e dal sistema di lavorazione previsto per la costruzione della molla (ad esempio se si tratta di molla in acciaio bonificato dopo l’avvolgimento, la precarica è sempre uguale a zero e di conseguenza è nullo anche τ

k0). In pratica il valore realizzabile di τ

k0, può variare entro un campo molto vasto: da zero a 30 Kgf/mm

2. Si consiglia a questo proposito di consultare, per maggiori informazioni, la Tabella DIN 2089/2.

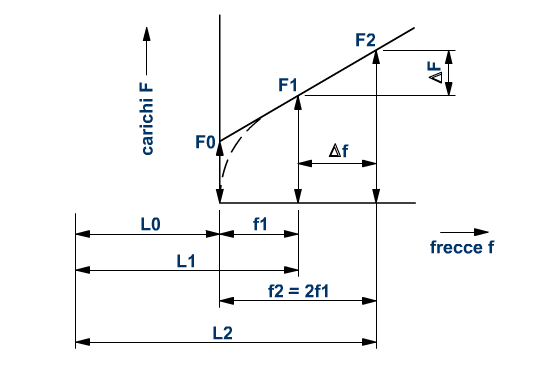

Nota 3: Per determinare praticamente la precarica F

0 di una molla di trazione, si misurano i due carichi F

1 e F

2 corrispondenti a due frecce di ampiezza uguale a f

1 e a f

2 = 2f

1. Si avrà quindi: F

0 = 2F

1 – F

2 (Kgf).

NB: Per trasformare i valori delle forze espressi in Kgf (Kilogrammi-forza) nei corrispondenti valori espressi in N (Newton) e viceversa, si devono adottare le seguenti relazioni:1 Kgf = 9,81 N

1 N =0,102 Kgf

Molle di compressione

Le

molle di compressione sono molle elicoidali a spire aperte, avvolte e dimensionate al fine di esercitare una compressione lungo l’asse della molla.

Vengono generalmente inserite su di un perno, oppure collocate in un foro. Soggette a compressione, respingono la forza applicata, cercando di ritornare alla propria lunghezza originale.

La classificazione in base al diametro prevede:

-

molle cilindriche, con diametro costante da un estremo all’altro;

-

molle coniche, con diametro di un’estremità maggiore rispetto all’altra;

-

molle biconiche, con diametro al centro maggiore (o minore) che alle estremità.

Questa tipologia di molla trova utilizzo in una grande varietà di applicazioni, a partire dal settore dell’automotive (molle per ammortizzatori), alla stampistica (molle per stampi), fino alle applicazioni più comuni, ad esempio nei meccanismi delle penne a sfera.

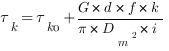

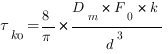

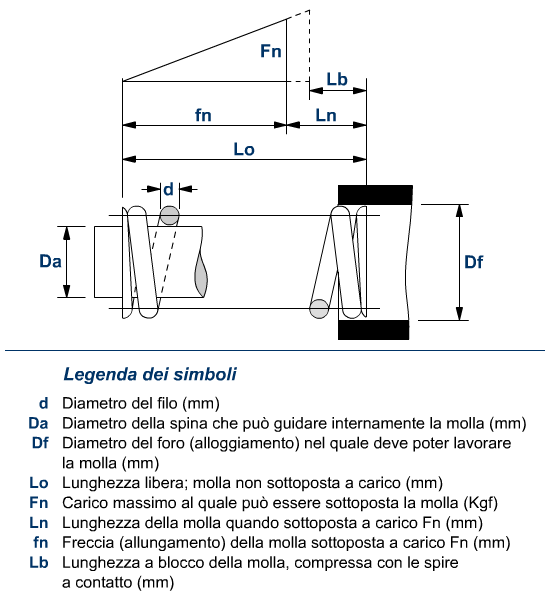

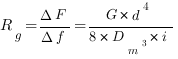

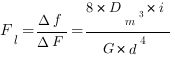

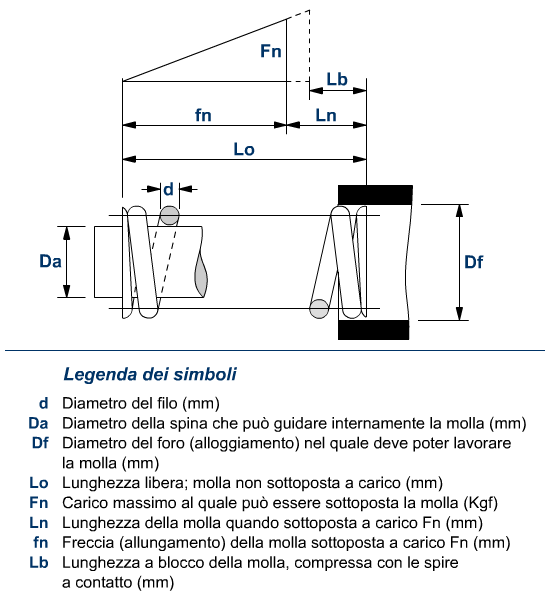

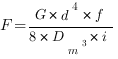

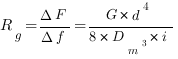

Formule fondamentali per il calcolo delle molle ad elica cilindrica in filo tondo per le molle a trazione: Con riferimento alle sole molle di compressione a passo costante, con i terminali chiusi (spire estreme ravvicinate a contatto), sia molate che non molate, le formule per il calcolo sono le seguenti:

(Kgf) (1)

(Kgf/mm

2) (2)*

Dalla combinazione delle (1) e (2)* si ricava anche:

(Kgf/mm

2) (3)

Dalla (1) si ottiene anche:

(Kgf/mm) (4)*

Dove:

∆F = F

2 – F

1 (5)*

∆f = f

2 – f

1 (5

1)*

E ancora:

(mm/Kgf) (6)*

Dalle (4) e (6) si hanno le formule fondamentali:

F = R

g ∙ f (Kgf) (7)

f = F

l ∙ F (7

1)

Altre relazioni importanti sono le seguenti:

f = Lo – L (mm) (8)

De = D

m + d (mm) (9)*

Di = D

m – d (mm) (10)*

S = s ∙ i ∙ (d + 0,5) (mm) (11)

L

b = (i

t – 0,5) d (12)

per molle con terminali chiusi molati.

L

b = (i

t + 1) d (13)

per molle con terminali chiusi non molati.

Nelle formule precedenti i diversi simboli hanno i seguenti significati:

F

1, F

2, F, F

n (Kgf) = Carichi, ossia forze agenti in direzione dell’asse della molla e nel senso di provocarne lo schiacciamento.

L

0 (mm) = Lunghezza libera, ossia lunghezza, lungo il suo asse, della molla non sottoposta a carico.

L

1, L

2, L, L

n (mm) = Lunghezze della molla sottoposta ai carichi corrispondenti F

1, F

2, F, F

n.

f

1, f

2, f, f

n (mm) = Frecce, ossia differenze tra la lunghezza libera L

0 e le lunghezze L

1, L

2, L, L

n sotto i carichi corrispondenti F

1, F

2, F, F

n (vedi formula 8).

i = Numero delle spire utili o attive, ossia delle spire che si deformano elasticamente sotto carico. Normalmente si può ritenere, per molle con terminali chiusi, sia molati che non molati, che il numero delle spire utili sia:

i = i

t (14)

i

t = Numero totale delle spire.

d (mm)= Diametro del filo a sezione circolare, di cui è costruita la molla.

D

m (mm) = Diametro medio di avvolgimento

D

e (mm) = Diametro esterno della molla

D

i (mm) = Diametro interno della molla

R

g (Kgf/mm) = Rigidità, ossia rapporto tra la variazione ∆F del carico e la corrispondente variazione ∆f della freccia (o della lunghezza): permette di calcolare con la formula (7) il carico, data la freccia.

F

l (mm/Kgf) = Flessibilità, ossia rapporto tra le variazioni ∆f della freccia (o della lunghezza) e la corrispondente variazione ∆F del carico: permette di calcolare con la formula (7

1) la freccia dato il carico.

Nota: Tra rigidità e flessibilità esiste quindi la relazione:

(15)*

L

b (mm) = Lunghezza a blocco, ossia lunghezza minima che la molla può assumere sotto carico, quando tutte le spire sono portate a contatto. Si misura in pratica, sottoponendo la molla ad un carico 1,5 volte superiore a quello F

b teorico, che la molla dovrebbe sopportare per essere portata alla lunghezza L

b, ossia:

L

b (teorico) = R

g (L

0 – L

b) (16)

nella quale la lunghezza L

b è espressa dalle formule (12) e (13), rispettivamente per le molle con terminali molati e non molati.

S (mm) = Luce minima di collaudo, ossia somma dei vuoti inter-spira ancora disponibili nella condizione del massimo carico F

n prescritto a disegno. Il valore di S si ricava dalla formula (11) nella quale s è un coefficiente adimensionale, che si ricava, in funzione del rapporto di avvolgimento c dalla (tabella 1).

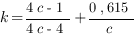

c = Rapporto d’avvolgimento, coefficiente adimensionale uguale al rapporto tra il diametro medio delia molla ed il diametro del filo:

(17)*

G (Kgf/mm

2) = Modulo di elasticità tangenziale, grandezza caratteristica per ogni tipo di materiale (vedi tabella 2).

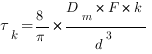

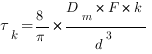

τ

k (Kgf/mm

2) = Sollecitazione massima di torsione sopportata dal filo quando la molla è sottoposta a carico. Si può esprimere sia in funzione del carico F, formula (2)*, che in funzione della freccia f, formula (3).

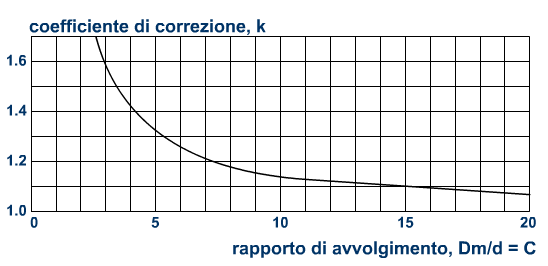

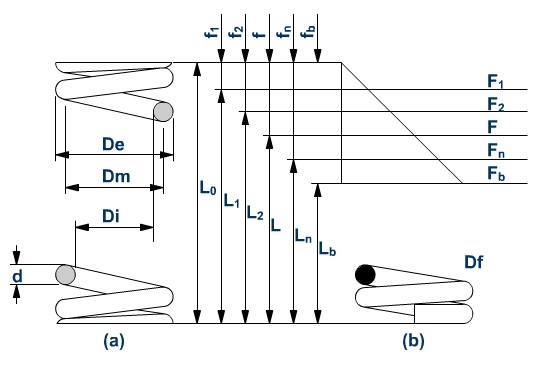

Il valore di questa sollecitazione dipende, oltre che dal tipo di materiale e dalle grandezze geometriche della molla, anche dal rapporto di avvolgimento c, del quale è funzione il coefficiente k.k = Fattore di correzione della sollecitazione, che, secondo Wahl, è espresso dalla seguente formula:

(18)*

Il valore di questo fattore di correzione, da introdurre nelle formule (2)* e (3), si può ricavare direttamente dal diagramma illustrato (vedi figura a lato).

Nota: Per molle lavoranti a carico statico o moderatamente dinamico, i valori della sollecitazione τ

k, in corrispondenza del massimo carico sopportato dalla molla, non devono superare le seguenti percentuali del carico unitario di rottura a trazione del materiale impiegato:

• 55% per fili di acciaio pretemprato;

• 50% per fili di acciaio al carbonio o di acciaio inossidabile trafilati duri;

• 40% per fili di bronzo od ottone trafilati duri.

Tabella 1: Valori del coefficiente

in funzione del rapporto di avvolgimento

| c |

s |

c |

s |

| 3 |

0,091 |

10 |

0,175 |

| 4 |

0,094 |

11 |

0,199 |

| 5 |

0,100 |

12 |

0,266 |

| 6 |

0,109 |

13 |

0,256 |

| 7 |

0,121 |

14 |

0,289 |

| 8 |

0,136 |

15 |

0,325 |

| 9 |

0,154 |

16 |

0,364 |

Tabella 2: Valori consigliati per il modulo di elasticità tangenziale G (Kgf/mm

2)

| ≈ 8000 |

Fili di acciaio al carbonio o debolmente legati, trafilati duri, pretemprati o bonificati dopo l’avvolgimento |

| ≈ 7500 |

Fili in acciaio inossidabile trafilati duri per molle |

| ≈ 4300 |

Fili in bronzo al silicio e bronzo fosforoso trafilati duri per molle |

| ≈ 3600 |

Fili in ottone trafilati duri per molle |

Spirali

Le

spirali in filo d’acciaio Prontomolle sono realizzate appositamente per dare la possibilità di costruire in tempi rapidi numerosissime varianti di molle a trazione o di compressione.

Le spirali Prontomolle trovano applicazione in numerosi campi, per lavori di riparazione, di manutenzione o progettazione, riducendo notevolmente i tempi d’attesa normalmente previsti per la consegna di prodotti su misura, che nell’impiego effettivo potrebbero anche risultare non del tutto idonei.

Tagliando opportunamente le spirali nella lunghezza desiderata, è possibile realizzare molle in infinite varianti, nei vari diametri esterni e diametri di filo, modificandone la lunghezza e, di conseguenza, il numero delle spire della molla stessa.

Considerazioni di carattere tecnico per la determinazione delle caratteristiche delle molle realizzabili con le spirali Prontomolle Le molle, sia di trazione che di compressione, sono caratterizzate dai seguenti elementi:

De = diametro esterno, in mm

K = caratteristica della spirale

F

n = carico massimo al quale può essere sottoposta la molla, in Kgf

q

n = freccia massima per spira per molle a spire aperte (di trazione), in mm

d = diametro del filo, in mm

F

o = precarica delta molla (per molle a spire chiuse), in Kgf

t

n = freccia massima per spira, per molle a spire chiuse (di trazione), in mm

i = numero delle spire utili

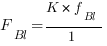

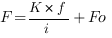

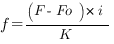

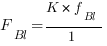

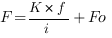

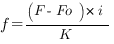

riguardo alle Molle di Compressione: Una molla di lunghezza iniziale Lo (mm), quando viene compressa con una forza F (Kgf), subisce un accorciamento o freccia di f (mm), riducendosi alla lunghezza L (mm).Il carico F, o rispettivamente la freccia f, si determinano con le seguenti formule:

(Kgf)

(mm)

Evidentemente, la freccia massima f

Bl che si può ottenere da una determinata molla di compressione (quando le spire sono a blocco, ossia accostate le une alle altre) e il carico F

Bl teorico corrispodente, sono:

![F_Bl = delim{[}{Lo - (i - 1,5) * d}{]} F_Bl = delim{[}{Lo - (i - 1,5) * d}{]}](../immagini/formule/math_986_7bdfb59e08ebbdeca3da7c4fa8222a91.png)

(mm)

(Kgf)

Il carico massimo di esercizio F

n, leggermente inferiore a quello teorico a blocco F

Bl , può avere i valori indicati, per ogni tipo di spirale, nella tabella allegata [link].

Le spirali Prontomolle sono infatti realizzate con materiale ad alta resistenza e con un’opportuna distanza tra le spire, in modo che, portate a blocco, non abbiano mai a cedere o a deformarsi permanentemente. Se, invece di una molla semplice di compressione, si realizza una molla composta o multipla, inserendo due o più molle di uguale lunghezza iniziale Lo una all’interno dell’altra, il carico totale Fn sarà, con una certa freccia fn, uguale alla somma dei carichi che si avrebbero con le singole molle a quella stessa freccia.

riguardo alle Molle di Compressione: Una molla di lunghezza iniziale Lo (mm), quando viene tesa con una forza F (Kgf), subisce uno stiramento o freccia di f (mm) allungandosi alla lunghezza L (mm).

Il carico F, o rispettivamente la freccia f, si determinano con le seguenti formule:

(Kgf)

(mm)

In questa formula Fo è la precarica, ossia la forza necessaria per provocare ii distacco delle spire una dall’altra: nelle spirali aperte questa precarica non esiste. Evidentemente nelle molle di trazione a spire aperte bisogna porre Fo = 0.

Nel caso delle molle di trazione, ovviamente, la freccia massima f

n e il corrispondente carico massimo F

n che si possono ottenere senza deformare permanentemente la molla, dipendono dalla resistenza e qualità del materiale e dalle caratteristiche dimensionali della molla stessa. A titolo indicativo e con un buon margine di sicurezza, i valori della feccia massima e del carico sono espressi dalle seguenti formule:

Per molle con precarica Fo (spire chiuse):

f

n = t

n ∙ i (mm)

F

n = (K ∙ t

n + Fo) (Kgf)

Per molle senza precarica (spire aperte):

f

n = q

n ∙ i (mm)

F

n = K ∙ q

n (mm)

Delle spirali, inoltre, alcuni tipi vengono realizzati con l’elica destra e alcuni con l’elica sinistra, in modo che, nel caso di molle a compressione, si possa aumentare ancora la serie delle possibili realizzazioni. Inserendone infatti due o più della stessa lunghezza una nell’altra, alternativamente una destra e una sinistra, si aumenta, a parità di freccia, la forza della molla composta così risultante, senza aumentare l’ingombro.

Per ottenere una molla a compressione è sufficiente tagliare la spirale adatta nella lunghezza desiderata e, specie per i diametri di filo maggiori, possibilmente molarne le estremità per renderle piane.

Le molle a trazione, invece, si ottengono da entrambi ì tipi di spirale (sia a spire aperte che a spire chiuse), tagliandole nella lunghezza opportuna e ripiegando le spire terminali al fine di creare gli occhielli o ganci di fissaggio.

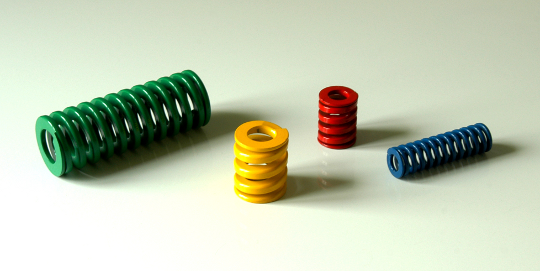

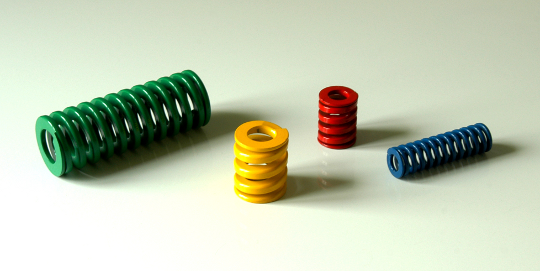

Molle per stampi

Le

molle per stampi sono studiate per sopportare carichi elevati in ingombri limitati.

Molto diffuse negli stampi per la lavorazione della lamiera, consentono di evitare le grinze e agevolare l’estrazione dei punzoni. Nel tempo le molle per stampi si sono notevolmente diffuse anche nello stampaggio della plastica e in svariate altre applicazioni industriali.

Le molle per stampi Prontomolle sono molle di elevata qualità, realizzate con acciai speciali ad alte prestazioni, secondo processi produttivi a limitato impatto ambientale e sottoposte a severi test di durata a fatica.

Prontomolle offre una vasta gamma di molle per stampi, suddivise in diverse

classi di carico, a parità di diametro.

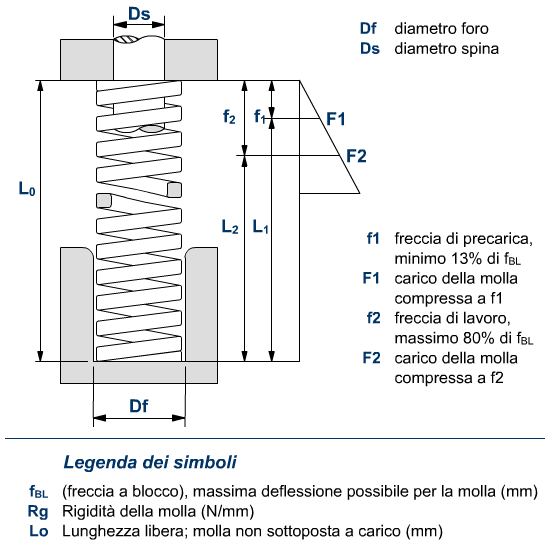

Considerazioni utili alla scelta della molla più idonea per la propria applicazione Per scegliere correttamente la molla più idonea ad una particolare applicazione, si deve considerare come fattore imprescindibile la f

BL (freccia a blocco), ossia la massima deflessione possibile per la molla stessa.

Il disegno a lato mostra le “Condizioni di Lavoro” delle MXS (Molle per Stampi). La molla viene precaricata a f

1 (freccia di precarica) e sollecitata ciclicamente fino a f

2 (freccia di lavoro).

Il grafico rappresentante le “Condizioni di Lavoro e Resistenza a Fatica”, esprime la relazione tra la percentuale di utilizzo della freccia a blocco (%f

BL) e la sollecitazione unitaria (τ): al crescere della %f

BL, cresce il valore della sollecitazione unitaria (τ).Come illustrato nel grafico, si raccomanda di utilizzare le MXS con una precarica (f

1) pari almeno 13% f

BL, mentre si sconsiglia di sottoporre le MXS a frecce di lavoro (f

2) oltre 80% f

BL [1].

La scala cromatica fornisce un’indicazione qualitativa della resistenza a fatica.

Dal grafico deduciamo quindi che, sottoponendo una MXS a basse sollecitazioni e limitato utilizzo della %f

BL (parte sx del grafico), si ottiene una maggiore resistenza a fatica. Al contrario, applicando alla molla elevate sollecitazioni e/o un ampio utilizzo della stessa della %f

BL (zona dx del grafico), aumenta di conseguenza la possibilità di rotture precoci.

Raccomandazioni per l’utilizzo Tutte le Molle per Stampi Prontomolle sono progettate per un utilizzo in condizioni ambientali normali (temperature -5° ÷ 100° C, atmosfera non aggressiva, ecc.). In condizioni differenti, le performance delle molle potrebbero subire alcune variazioni. Si sconsiglia vivamente l’utilizzo di molle sovrapposte e si raccomanda di tenere le molle guidate durante il loro impiego.

Si precisa inoltre che i dati contenuti nelle tabelle riguardanti le Molle per Stampi sono stati definiti in base a dati sperimentali. Le informazioni relative alla resistenza a fatica sono qualitative, inoltre la durata attesa si prevede possa essere raggiunta o superata dal 90% delle MXS appartenenti ad un unico lotto.

[1] Deflessioni oltre l’80% f

BLsono permesse solo per applicazioni statiche.

(Kgf) (19)

(Kgf) (19) (Kgf/mm2 (20)

(Kgf/mm2 (20) (Kgf/mm2 (21)

(Kgf/mm2 (21)

(Kgf) (1)

(Kgf) (1) (Kgf/mm2) (2)*

(Kgf/mm2) (2)* (Kgf/mm2) (3)

(Kgf/mm2) (3) (Kgf/mm) (4)*

(Kgf/mm) (4)* (mm/Kgf) (6)*

(mm/Kgf) (6)*

(15)*

(15)* (17)*

(17)* (18)*

(18)* in funzione del rapporto di avvolgimento

in funzione del rapporto di avvolgimento

(Kgf)

(Kgf) (mm)

(mm)![F_Bl = delim{[}{Lo - (i - 1,5) * d}{]} F_Bl = delim{[}{Lo - (i - 1,5) * d}{]}](../immagini/formule/math_986_7bdfb59e08ebbdeca3da7c4fa8222a91.png) (mm)

(mm) (Kgf)

(Kgf) (Kgf)

(Kgf) (mm)

(mm) Le molle per stampi sono studiate per sopportare carichi elevati in ingombri limitati.

Le molle per stampi sono studiate per sopportare carichi elevati in ingombri limitati.